在煉焦、化工產品回收和氣體凈化過程中,焦化廠會產生焦化廢水。這種廢水的污染物成分復雜,含有揮發性酚類、多環芳烴和氧硫氮等雜環化合物,是一種高濃度的有機工業廢水,難以進行生化降解,目前焦化企業大多采用生化法處理焦化廢水‚但處理效果差‚出水常常不能達標。我們以鋁酸鈣粉和硫酸亞鐵為主要原料‚通過酸溶、氧化、熟化和聚合過程制備了無機高分子復合絮凝劑聚合氯化鋁鐵‚并與氧化劑配合使用‚深度處理經生化處理后的焦化廢水‚,使‚出水水質達到《污水綜合排放標準》(GB8978—1996)中的一級排放標準。

主要試劑:鋁酸鈣粉(氧化鋁質量分數55%);硫酸亞鐵(化學純);質量分數為30%的鹽酸(化學純);氧化劑高錳酸鉀復合藥劑;聚合氯化鋁(PAC‚市售‚固體‚氧化鋁質量分數30%);聚合硫酸鐵(PFS‚市售‚固體‚全鐵質量分數20%);硫酸鋁(市售‚分析純);天然高分子化合物絮凝劑(市售‚固體)。

將鋁酸鈣粉與鹽酸按一定比例置于三口燒瓶中‚在水浴鍋中恒溫攪拌進行酸溶‚再加入一定量的硫酸亞鐵和少量雙氧水氧化‚攪拌反應一定時間‚使物料中鋁和鐵進行復合聚合‚然后趁熱過濾‚熟化12h‚烘干后即得黃色聚合氯化鋁鐵固體。

高嶺土懸濁液:采用高嶺土與自來水配制‚濁度為105NTU;焦化廢水:取自某焦化廠生化出水‚水質狀況為氨氮8~12mg/L‚COD180~230mg/L‚色度100~110倍‚pH6.5~7.0。

取一定量高嶺土懸濁液或焦化廢水加入到1L燒杯中并置于六聯混凝試驗攪拌儀上‚加入自制聚合氯化鋁鐵絮凝劑‚快速攪拌(250r/min)1min‚然后慢速攪拌(80r/min)10min‚靜置30min后‚取上清液進行分析測試。在氧化混凝試驗中‚在水樣中先加入氧化劑并快速攪拌(250r/min)2min‚后再加入絮凝劑‚其他步驟均與單獨投加絮凝劑相同。

采用正交試驗‚優選聚合氯化鋁鐵的制備工藝‚以高嶺土懸濁液的除濁率為指標評價絮凝劑絮凝效果(投加量為80mg/L)‚選定反應時間(A)、反應溫度(B)、硫酸亞鐵投加量(C)(以每100g鋁酸鈣粉計‚下同)、鹽酸投加量(D)4個因素進行試驗‚確定因素水平表(見表1)‚按L9(34)正交表設計試驗‚結果如表2所示。

| 水平 | 因素 | |||

| A/h | B/℃ | C/g | D/mL | |

| 1 | 1.5 | 70 | 10 | 200 |

| 2 | 2.0 | 80 | 12 | 300 |

| 3 | 2.5 | 90 | 14 | 400 |

| 項目 | A | B | C | D | 除濁率/% |

| 1 | 1 | 2 | 1 | 3 | 90.5 |

| 2 | 1 | 1 | 2 | 1 | 80.8 |

| 3 | 1 | 3 | 3 | 2 | 87.5 |

| 4 | 2 | 1 | 1 | 2 | 81.6 |

| 5 | 2 | 3 | 2 | 3 | 84.3 |

| 6 | 2 | 2 | 3 | 1 | 82.0 |

| 7 | 3 | 3 | 1 | 1 | 84.8 |

| 8 | 3 | 2 | 2 | 2 | 88.3 |

| 9 | 3 | 1 | 3 | 3 | 87.1 |

| K1 | 86.3 | 83.2 | 85.6 | 82.5 | |

| K2 | 82.6 | 86.9 | 84.5 | 85.8 | |

| K3 | 86.7 | 85.5 | 85.5 | 87.3 | |

| 極差(R) | 4.1 | 3.7 | 1.1 | 4.8 |

從表2的極差分析結果可以看出‚各因素對除濁率影響的次序為:D>A>B>C‚即鹽酸投加量>反應時間>反應溫度>硫酸亞鐵投加量。聚合氯化鋁鐵絮凝劑最佳制備條件為:硫酸亞鐵投加量10g、鹽酸投加量400mL、反應溫度80℃、反應時間2.5h。在此條件下‚制得的產品為紅棕色液體‚將液體烘干‚得到黃色聚合氯化鋁鐵固體‚氧化鋁質量分數為30.5%‚全鐵質量分數為1.2%。

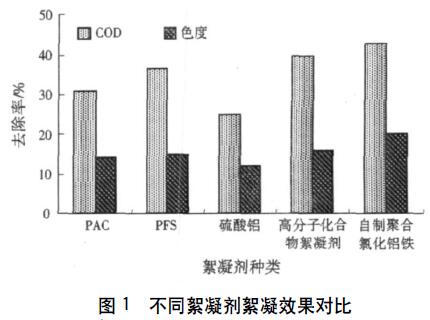

取同批焦化廢水‚COD為207mg/L‚色度為100倍‚pH為6.7。分別加入PAC、PFS、硫酸鋁、天然高分子化合物絮凝劑和自制聚合氯化鋁鐵進行絮凝試驗‚各絮凝劑投加量均為200mg/L‚絮凝效果如圖1所示。

由圖1可知‚自制聚合氯化鋁鐵絮凝劑對COD、色度的去除效果均優于其他絮凝劑。這是因為自制絮凝劑是在PAC基礎上引入鐵鹽‚同時具備了鋁鹽絮凝性能好、鐵鹽絮凝劑沉降速度快、絮體密實等優點。另外‚絮凝劑的聚合度及分子質量是影響絮凝效果的重要因素‚隨著聚合度及分子質量的提高‚絮凝劑的吸附架橋能力大大提高。綜合分析‚自制聚合氯化鋁鐵絮凝劑中含有鋁、鐵等元素‚在絮凝過程中2種因素協同增效‚因此在焦化廢水的絮凝處理中表現出優異的性能。

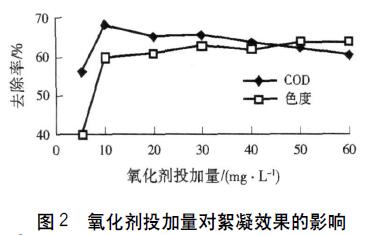

取同批焦化廢水‚COD為224mg/L‚色度為108倍‚分別加入氧化劑高錳酸鉀復合藥劑5、10、20、30、40、50、60mg/L‚聚合氯化鋁鐵投加量為200mg/L‚絮凝效果如圖2所示。

由圖2可知‚氧化劑最佳投加量為10mg/L‚其COD去除率達68%‚色度去除率達60%。當氧化劑投加量低于10mg/L時‚COD和色度去除情況都較差‚這是因為氧化劑的投加量不足‚不能充分降解水中易被氧化物質;當氧化劑投加量高于10mg/L時‚隨著氧化劑投加量的不斷增加‚色度去除率緩慢上升‚但COD去除率呈下降趨勢‚這主要是因為當氧化劑過量時‚絮體沉降性能變差‚部分溶解性COD重新溶解到水中‚從而使COD去除率下降‚而過量的氧化劑繼續與水中有機物作用‚色度去除率緩慢上升。

氧化劑主要通過2個途徑來提高絮凝效果:首先‚由于氧化劑不僅能改變和破壞水中有機物結構‚可使水中難降解有機物分解成小分子有機物‚同時還可減輕有機物對混凝的阻礙。氧化劑會破壞有機物酚、羥基等酸性基團‚減少有機物與鋁、鐵離子的絡合‚使水中膠體顆粒易于脫穩。其次‚氧化劑在氧化過程中可生成中間產物‚并能通過吸附作用促進絮體成長‚進而形成密實的絮體。

取同批焦化廢水‚COD為230mg/L‚色度為110倍‚分別加入聚合氯化鋁鐵80、100、150、200、250、300、400、500mg/L‚氧化劑投加量均為10mg/L。絮凝效果如圖3所示。

.jpg)

由圖3可知‚當絮凝劑投加量為200mg/L時‚COD去除率為70%‚色度去除率為63%‚即絮凝后出水COD為69mg/L‚色度為44倍‚出水水質達到《污水綜合排放標準》(GB8978—1996)中的一級排放標準。

從圖3還可以看出‚隨著絮凝劑投加量的增加‚COD去除率先上升后下降‚當投加量為200mg/L時‚COD去除率最高。這是由于投加初始階段‚絮凝劑中的Fe、Al成分會迅速在水中形成各種帶不同電荷的羥基產物‚這些金屬離子的水解形態能夠降低膠體的表面電位‚使膠體間的表面斥力下降發生絮凝。隨著投加量的增大‚膠體的表面電位逐漸降至為零‚使絮凝速度加快‚此時的投加量為最優投加量‚COD去除率最高。繼續投加絮凝劑‚使膠體表面易被由羥基配位離子形成的高聚物包裹‚膠體表面電位上升‚相近膠體間斥力增加‚形成另一種穩定狀態‚從而使絮凝效果下降。

以鋁酸鈣粉、硫酸亞鐵為主要原料生產聚合氯化鋁鐵絮凝劑‚生產成本約為1600元/t‚氧化劑約為1500元/t‚混凝試驗中按氧化劑投加量10mg/L、絮凝劑投加量200mg/L計‚生化處理后的焦化廢水處理成本為0.335元/m3。

(1)自制聚合氯化鋁鐵絮凝劑與氧化劑復配后‚能有效去除焦化廢水生化出水的COD和色度‚當絮凝劑投加量為200mg/L、氧化劑投加量為10mg/L時‚COD去除率可達70%‚色度去除率可達63%‚處理后的出水水質達到GB8978—1996中的一級排放標準。

(2)在聚合氯化鋁鐵絮凝劑制備過程中‚各工藝條件對絮凝效果的影響順序為:鹽酸投加量>反應時間>反應溫度>硫酸亞鐵投加量‚聚合氯化鋁鐵絮凝劑最佳制備條件為:硫酸亞鐵投加量10g、鹽酸投加量400mL、反應溫度80℃、反應時間2.5h。在此條件下‚制得聚合氯化鋁鐵固體‚產品呈黃色‚氧化鋁質量分數為30.5%‚全鐵質量分數為1.2%。

(3)通過將自制聚合氯化鋁鐵與PAC、PFS、硫酸鋁和天然高分子化合物絮凝劑作對比‚發現聚合氯化鋁鐵對焦化廢水的處理效果最佳。